Podczas procesu optymalizacji profilu wirnika zespół techniczny w pełni wykorzystał potężne funkcje technologii CAD i przeprowadził dogłębne i szczegółowe badania nad stanem przepływu gazu podczas procesu kompresji poprzez trójwymiarowe modelowanie i symulację. Odkryli, że tradycyjne profile mają problemy ze słabym przepływem gazu i dużą odpornością na tarcia w niektórych obszarach, co bezpośrednio prowadzi do zwiększonej utraty ciśnienia i szybkiego wzrostu temperatury. Aby rozwiązać ten problem, członkowie zespołu próbowali wielokrotnie i stale dostosowywali parametry krzywej i kąty profilu, a ostatecznie zaprojektowali nowy, gładszy profil. Ten profil może prowadzić gaz do płynnego przechodzenia przy minimalnym oporze podczas procesu kompresji, skutecznie zmniejszając niepotrzebne tarcia i turbulencje, tym samym znacznie zmniejszając utratę ciśnienia i poprawiając wydajność kompresji.

W porównaniu z optymalizacją profilu wirnika regulacja geometrii wnęki kompresyjnej jest również pełna wyzwań i możliwości. Zespół techniczny wie, że charakterystyka przepływu gazu w komorze kompresji ma kluczowy wpływ na wydajność kompresji i kontrolę temperatury. Dlatego wykorzystali technologię CAE do przeprowadzenia dogłębnej analizy dynamiki płynów i znaleźli optymalne rozwiązanie projektowe poprzez symulację wpływu komory kompresyjnych o różnych kształtach i rozmiarach na przepływ gazu. Dostosowany kształt komory ściskającej jest bardziej rozsądny, zapewniając równomiernie rozkładanie gazu i poddawane jednolitej sile ściskania podczas procesu kompresji, unikając w ten sposób generowania lokalnych obszarów przegrzania i wysokiego ciśnienia. Ta optymalizacja nie tylko poprawia wydajność kompresji, ale także skutecznie kontroluje wzrost temperatury podczas procesu kompresji, rozszerzając żywotność obsługi sprzętu i zmniejszając koszty konserwacji.

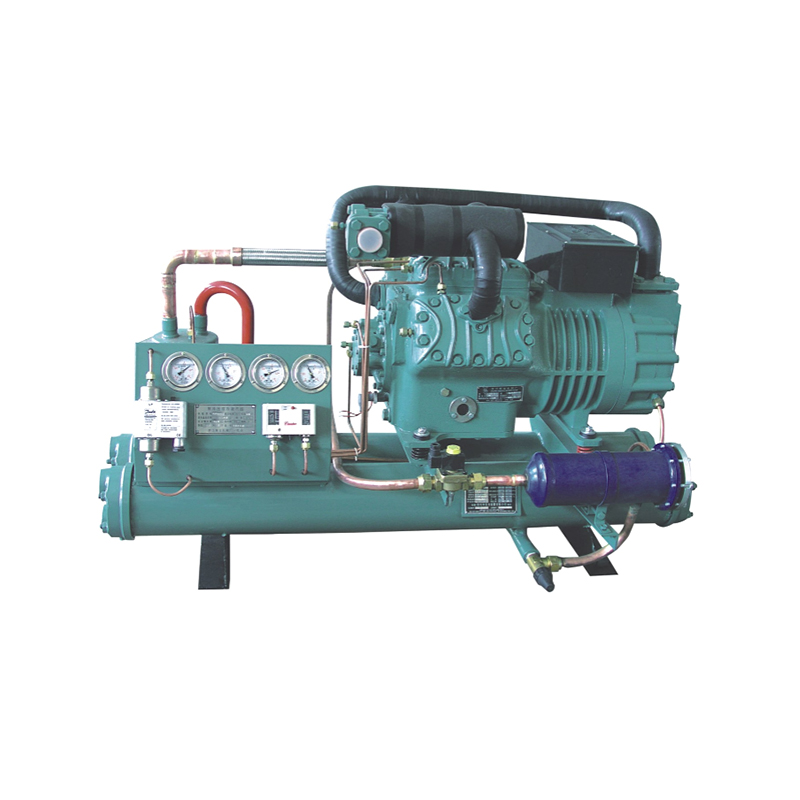

W ramach rygorystycznych testów w laboratorium, zoptymalizowane Sprężarka śrubowa wykazał imponujące wyniki o wysokiej wydajności i energii. Znaczne zmniejszenie straty ciśnienia i efektywna kontrola wzrostu temperatury umożliwia wyposażenie sprzętu bardziej sprężonego powietrza w tych samych warunkach pracy lub zużycie mniej energii przy wyjściu tej samej ilości sprężonego powietrza. Osiągnięcie to przynosi nie tylko znaczące korzyści ekonomiczne dla firmy, ale także pozytywny wkład w promowanie zielonej produkcji i zrównoważonego rozwoju.

Oprócz wysokiej wydajności i oszczędności energii, zoptymalizowana sprężarka śrubowa wykazuje również bardziej stabilną wydajność operacyjną. Ze względu na zmniejszoną odporność na przepływ gazu i fluktuacje temperatury wibracje i hałas sprzętu są znacznie zmniejszone, tworząc cichsze i wygodniejsze środowisko pracy dla operatorów. Jednocześnie zastosowanie wysokiej jakości łożyska i uszczelnień dodatkowo poprawia wydajność uszczelniania i możliwości przeciwwagi sprzętu, zapewniając długoterminowe stabilne działanie sprzętu w trudnych warunkach pracy. Ta stabilność i niezawodność nie tylko zmniejszają wskaźniki awarii sprzętu i koszty konserwacji, ale także poprawiają wydajność produkcji i zadowolenie klientów.